溶融亜鉛めっき(後めっき)とは?

加工工程や、代替可能な高耐食めっき鋼板を紹介

溶融亜鉛めっき(後めっき)は耐久性と経済性を両立した表面処理技術として、建築資材をはじめ、様々な分野において活用されてきました。本コラムでは、溶融亜鉛めっき(後めっき)の基本的な特性と加工工程、代替可能な高耐食めっき鋼板について解説します。

溶融亜鉛めっき(後めっき)とは?

溶融亜鉛めっき(後めっき)とは、鋼材を融解した亜鉛の浴槽に浸し、その表面に亜鉛の保護層を形成するめっきの一種です。

このめっきによって形成される亜鉛層は、非常に密着性が高く空気や水を通しにくいため、鋼材を腐食から守り、耐久性を大幅に向上させます。

これが「保護皮膜作用」といわれる、溶融亜鉛めっき(後めっき)の代表的な特長の1つです。

亜鉛層の働きは、単に物理的な障壁として機能するだけではありません。万が一、表面に傷が付いた場合でも、自己修復作用に似た働きによって露出した鉄のさらなる腐食を防止する、亜鉛めっきによる「犠牲防食性」という特性を持っています。これは亜鉛が鉄よりも電気化学的に活性的なため、亜鉛が犠牲になりながらも鉄部分を保護するという作用です。

このように、溶融亜鉛めっき(後めっき)は「保護皮膜作用」と「犠牲防食性」の2つの特性により、耐久性に優れています。

また、溶融亜鉛めっき(後めっき)は、めっき層が長持ちすることによって環境負荷も低減されます。屋外での使用にも適しているため、建材としても広く利用されている素材です。屋根材や壁材、さらには橋梁や道路のガードレールなど、厳しい環境下でも高い性能を維持する必要がある製品に使われています。

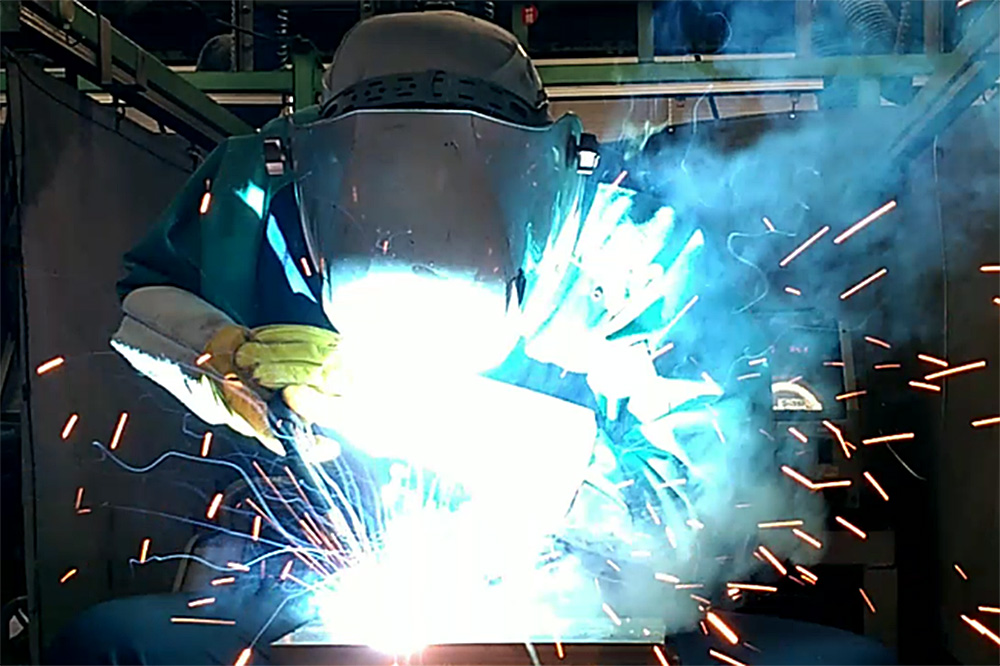

溶融亜鉛めっき(後めっき)の加工工程

溶融亜鉛めっき(後めっき)は、一般的に次のような8つの工程で加工が行われます。

脱脂:鋼の部材の表面に付着している油分や不純物を除去し、亜鉛層の密着を高めるために行います。

水洗:脱脂した鋼材を水で洗浄し、残留する脱脂剤を取り除きます。

酸洗:鋼材を希硫酸などの酸性溶液に浸すことで、表面の酸化物やスケールを除去します。

再水洗:酸洗い後の鋼材を再度水洗いして、酸の残留物を完全に取り除きます。

フラックス処理:鋼材を亜鉛アンモニウムクロライドの溶液に浸すことで、亜鉛めっきの前に鋼材表面を適切に処理し、亜鉛との結合を促進します。

乾燥:フラックス処理を施した鋼材を乾燥させ、完全に水分を取り除きます。この後に行うめっき工程で、亜鉛の飛散を抑える効果もあります。

めっき:フラックス処理され乾燥した鋼部材を溶融した亜鉛内に沈め、均一な亜鉛層を鋼材の表面に形成させます。

冷却:めっきされた鋼材を冷やすことで亜鉛層を硬化させます。

高耐食めっき鋼板「KOBEMAG®」とは

溶融亜鉛めっき(後めっき)は優れた耐食性を持ちますが、さらに高い耐食性を持つめっきを施した鋼板もあります。

それが、KOBEMAG®です。

KOBEMAG®は新世代の合金めっき鋼板で「KOBE Magnesium Aluminum Galvanized Steel」の頭文字を合わせて名付けられました。

KOBEMAG®に施されためっきは、亜鉛にアルミニウムとマグネシウムを加えることで、非常に優れた耐食性を備えています。

KOBEMAG®の表面は、プレめっきにより均一で滑らかに仕上げられており、美しい外観を実現しています。また、切断部の保護においても、マグネシウムが溶出して形成される緻密な亜鉛系被膜により、端面をしっかりと守ることが可能です。特に耐食性が求められる用途においても、KOBEMAG®は最適な選択肢となり得ます。

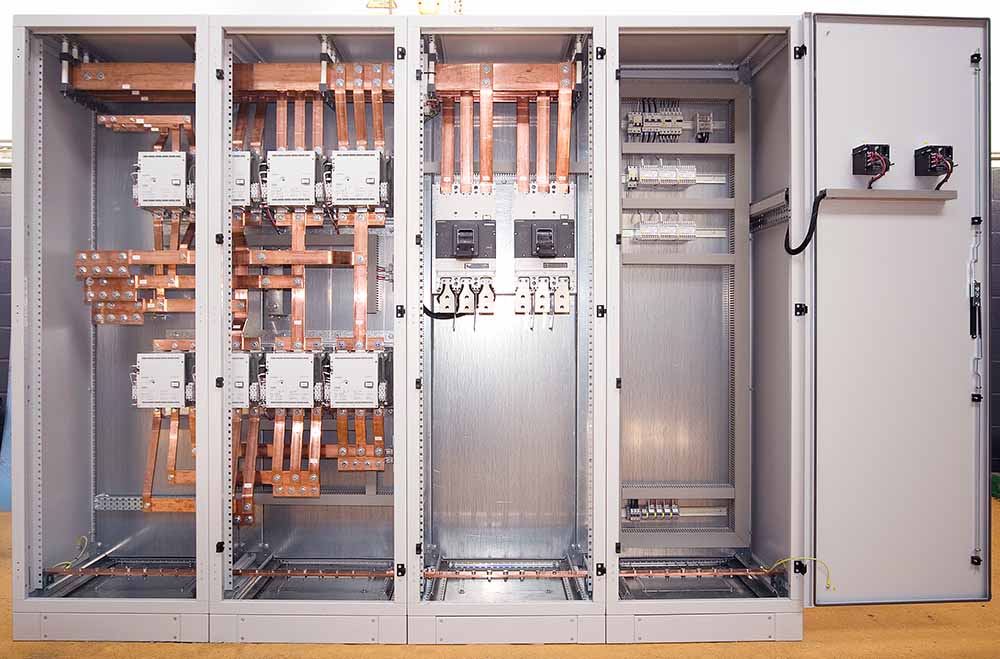

KOBEMAG®は、高い汎用性から建築材料だけではなく、電機や自動車産業など多様な分野での応用が可能です。耐久性と美観を兼ね備えた高耐食めっき鋼板は、新しい建築材料の標準を変えていく可能性を持っています。

KOBEMAG®の特性と後めっき技術の比較

KOBEMAG®は従来の溶融亜鉛めっき(後めっき)と比較して、多くの優位性を持っています。どのような点でメリットを発揮するのか、特性ごとに見ていきましょう。

耐食性能

KOBEMAG®は、めっき表層へのマグネシウムを含む亜鉛、亜鉛-アルミニウム系の被膜形成により、高度な耐食性を実現しています。建材業界の技術審査証明にて、KOBEMAG®は、溶融亜鉛めっき(後めっき)の6分の1のめっき付着量で同等以上の耐食性があることが証明されています。

切断部の耐食性

KOBEMAG®は切断部においても高い耐食性を発揮します。

マグネシウムを含む亜鉛系被膜が切断部の端面をしっかりと保護し、優れた保護効果をもたらします。

経済性

製品生産後に亜鉛めっきをする場合、別の工程で後付けされる「溶融亜鉛めっき(後めっき)」として施されますが、これには外注費用が発生します。

一方で、KOBEMAG®は製造過程で直接めっきが施されるため、追加の外注コストがかかりません。これにより、全体的なコスト削減が可能となります。

環境負荷とSDGs

KOBEMAG®は、製造過程で直接めっきが施されるため、通常の溶融亜鉛めっき(後めっき)と比較して、外部での加工作業が発生しません。これにより委託先への搬送工程が省かれ、加工全体におけるCO2の排出量の減少につながります。

これは、企業がSDGs(持続可能な開発目標)への取り組みを進める上で重要なポイントです。SDGsにおける気候変動対策(SDGs13)に貢献し、責任ある生産と消費(SDGs12)の実現にもつながっていきます。

加工性

KOBEMAG®はめっき層が硬質で摺動特性が高く、引抜き加工でもめっきを摩耗せずに加工ができます。また、曲げ加工や絞り加工においても優れた加工性を持っており、複雑な形状への加工の亀裂リスクを減少させます。

これらの比較から明らかなように、KOBEMAG®は溶融亜鉛めっき鋼板に対して技術的、経済的に優れており、耐久性、コスト効率、環境負荷の低減という観点から、非常に魅力的な代替品となっています。

溶融亜鉛めっき(後めっき)の特性をさらに高めた「高耐食めっき鋼板」

溶融亜鉛めっき(後めっき)の特長や加工工程、優れた特性などを説明しながら、さらに高耐食のめっきを持つKOBEMAG®のメリットについて紹介しました。

溶融亜鉛めっき(後めっき)は、鋼材に対して優れた耐食性と耐久性を提供する表面処理技術ですが、KOBEMAG®は亜鉛にアルミニウムとマグネシウムを加えることで、さらに優れた耐食性を実現しています。また、加工性や経済性、環境負荷の低減という点でも大きな利点があり、建材業界において持続可能な材料の使い方という観点からも、新しい標準を築く可能性を持っています。