亜鉛めっき鋼板の溶接時の課題やポイントを解説

亜鉛めっき鋼板は、耐食性が高く屋外での使用にも耐えられるため、様々な分野で使われています。

しかし、溶接が難しいめっきとしても知られており、溶接時に特有の問題が生じることがあります。その問題の多くは「亜鉛の沸点が鉄の融点より大幅に低い」ことに帰結します。溶接中に鉄が溶けている状態ではめっき分の亜鉛が気化し、その際に膨大な体積膨張が伴うことで溶接不良を引き起こすのです。

溶融亜鉛めっき鋼板とは

溶融亜鉛めっき鋼板は、耐食性と耐久性が高いめっきとして知られています。その使用目的や用途から、亜鉛の付着量が多いことが特長です。

特性と用途

亜鉛めっき鋼板は、その名の通り、鋼板上に亜鉛めっきを施した鋼板で、亜鉛層により鋼素地の腐食を防ぐことで、耐久性が大きく向上します。そのため、建築物の外壁や自動車のボディなど、錆に対する抵抗が必要な場所で広く用いられています。

溶融亜鉛めっきのプロセスの種類

亜鉛めっきの手法は、大きく分けて「プレめっき」と「後めっき」の2つです。

プレめっきは製品の製造前に鋼帯や鋼板の状態でめっきする方法で、連続設備を用いた大量生産に適しています。成形からめっきまでを一貫して行うのが一般的で、高効率かつ低コストで生産可能です。

一方、後めっきは製品が形成された後にめっき処理を施す方法で、製品の形状やサイズに合わせて調整できます。特定の用途に合わせためっき処理を施せますが、プレめっきと比べるとコストや時間がかかる傾向があります。

亜鉛めっき鋼板の溶接時によくある課題

亜鉛めっき鋼板は多くの分野で利用されていますが、溶接性が高いとはいえません。一般的な軟鋼を溶接する手順で溶接をすると、種々の溶接不良を引き起こします。

亜鉛は約419℃と比較的低い温度で蒸発し始め、溶接作業中に高温にさらされることで蒸発が促進されます。この亜鉛の蒸発のコントロールが、亜鉛めっき鋼板溶接のポイントです。

基本的に、亜鉛めっきは単位面積あたりの目付量(めっき層の厚さ)が多いほど、腐食に対する耐性が高くなります。

しかし、亜鉛めっき層が厚くなると、溶接の作業性に悪影響を与えてしまうのです。

課題① 気孔欠陥:ブローホールやピットなどの発生

気化した亜鉛によってシールドガスが阻害され、窒素が溶融部に入り込んだり、気化亜鉛自体が気泡として閉じ込められたりすることで、ブローホールが発生します。また、溶融部が冷え固まる前にそれらが噴出すると、ピットと呼ばれる孔になります。

これらの気孔欠陥は、溶接部の気密性や強度に影響を与える溶接不良の1つです。断面欠損によって引張強度の低下や、応力が集中するため疲労強度の低下にもつながります。

こういった溶接不良を修正するために発生する手間は、生産効率を低下させる原因となります。

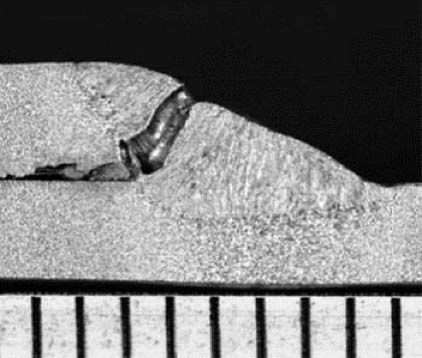

外観(ビット)

ブローホール断面写真

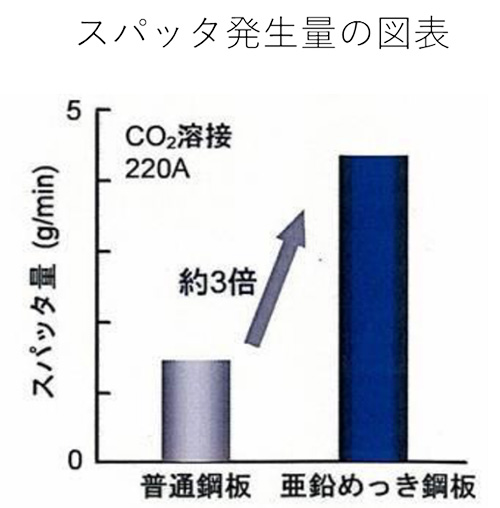

課題② スパッタ:品質低下や器具の劣化進行

亜鉛めっき鋼板の溶接ではスパッタが多くなり、外観品質の低下やめっきの損傷が引き起こされます。

また、溶接器具の劣化も進みやすく、スパッタの付着によってシールドガスが出にくくなると気孔欠陥を含む溶接不良が起こる原因になります。

高温のスパッタがめっきの表面を走ることで、めっき層が痛み、その部分の耐食性が低下するため、めっき鋼材としての価値も低下します。

また、スパッタを除去するための作業は生産効率を低下させる要因です。

さらに、火傷のリスクや、防止するための安全具、作業服のコストなども増大します。

課題③ ヒューム:健康への影響と換気対策コスト

亜鉛めっき鋼板の溶接時は亜鉛の蒸気が発生し、健康に悪影響を及ぼす可能性があります。

このリスクを軽減するためには、適切な換気設備の設置、保護具の着用などによって蒸気の吸入を避けることが重要です。

換気設備にかかるコストの増大は、亜鉛めっき鋼板溶接に関する課題の1つです。

ヒュームのイメージ

高耐食めっき鋼板の溶接時の課題

高耐食めっき鋼板とは、亜鉛を主成分としてアルミニウムとマグネシウムを添加し、これらの合金めっきによって高い耐食性を実現している鋼板です。

耐食性を大幅に向上させることができますが、気孔欠陥の発生、スパッタの増大、ヒューム対策といった亜鉛めっき鋼板と同様の溶接課題があります。

これらは、優れた加工性と外観性を持つ、神戸製鋼所が提供する高耐食めっき鋼板KOBEMAG®においても同じです。

均一で滑らかなめっきによる美観性の高さもKOBEMAG®の特長ですが、溶接時のヤケや気孔欠陥によるビード荒れ、スパッタ付着などによって外観が損なわれてしまいます。

また、KOBEMAG®は溶融亜鉛めっき鋼板に比べて10~20倍(注)の耐食性を有しますが、スパッタ痕によりめっきが傷んだ部分は耐食性が落ちてしまい、腐食発生までの時間が短くなります。

めっき層は亜鉛を含むため、当然ながら保護具着用の徹底や換気対策を実施しなければなりません。

このように、亜鉛めっき鋼板の溶接における3つの問題である気孔欠陥、スパッタ、ヒュームへの対策は、高耐食めっき鋼板においても同様に必要です。

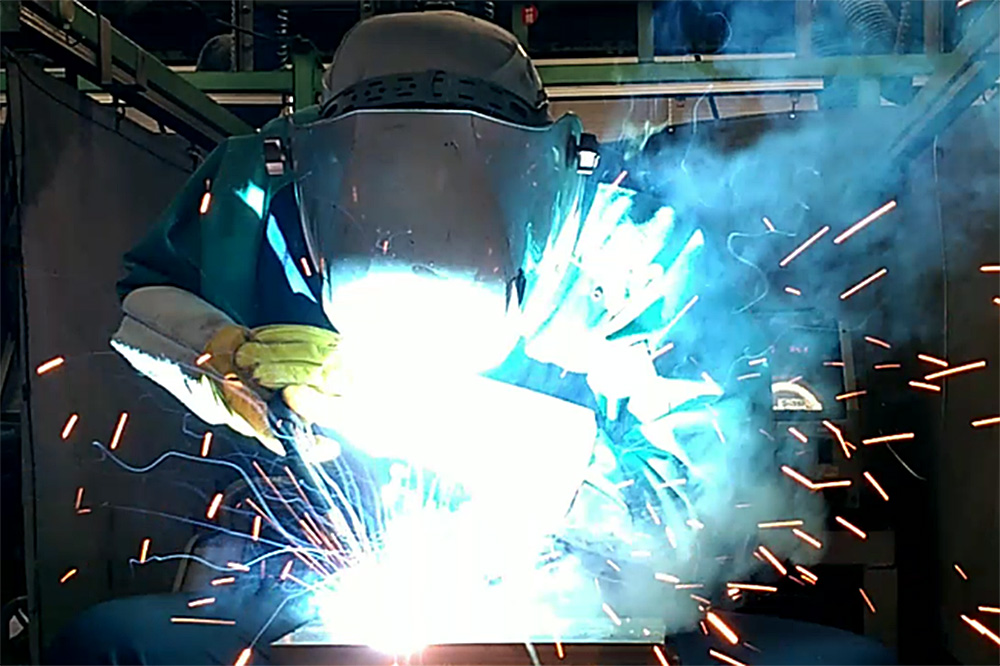

亜鉛を含むめっき鋼材を溶接するときのポイント

亜鉛を含むめっきが施された鋼板を溶接するとき、溶接箇所の周囲にあるめっき層を研削して剥がし、鋼板の素地を露出させてから溶接することが推奨されています。

しかし、実際の作業では生産性や手間を省く観点からめっき剥離作業をせずに直接溶接するケースが多いかと思われます。

そのため、これまで溶接に携わる関係者や各メーカーが溶融亜鉛めっきの溶接性改善に向けた研究、開発に取り組んできています。解決に至ったとは言い切れませんが、適切な溶接材料や溶接方法の選定により、改善に導くことは可能です。

ポイント① 適切な溶接方法の選定

亜鉛めっき鋼板の種類や厚み、溶接する箇所の特性に応じて、適切な溶接方法を選ぶことが重要です。

例えば、一般的なアーク溶接では、使用する溶接媒体の選定次第で亜鉛めっき鋼板の溶接も可能ですが、亜鉛の蒸発により発生するガスによってガスのシールドが阻害されやすくなります。CO2およびMAG溶接は亜鉛めっき鋼板に対しても効果的で、比較的容易に品質を維持した溶接が可能です。

CO2溶接はピンホールやブローホールのような気孔欠陥が少なく、深い溶け込みも得られます。ただし、スパッタの発生量が多く、溶接部周囲に影響を与えることがあります。

一方、MAG溶接は比較的スパッタの発生を抑えられますが、気孔欠陥が発生しやすいです。溶け込みが浅いことから、ガスコストが高い点を考慮する必要があります。そのため、軽量鉄骨産業ではCO2溶接が、自動車産業ではMAG溶接が多く使われています。

また、TIG溶接は溶融亜鉛めっき鋼板の溶接に使用可能ですが、高度な技術が必要とされ、アークの安定性や熱入力の管理が重要です。細かい作業や装飾的な仕上がりが求められる場合に適していますが、溶融亜鉛めっき鋼板においては、特に慎重な操作と経験が必要とされるため、一般的な溶接方法と比べて難しい溶接方法といえます。

ポイント② 作業環境の管理

溶接作業全般において保護具の着用は当然必要ですが、亜鉛めっき鋼板の溶接時には、特に換気に注意して作業環境の管理を行う必要があります。

良好な換気システムの確保は、溶接中に発生する亜鉛の蒸気や煙による健康リスクを低減するために不可欠です。 このような際、高耐食めっき鋼板KOBEMAG®は、溶融亜鉛めっき鋼板と比べて6分の1のめっき付着量で同等以上の耐食性を発揮します。そのため、溶接時に発生する亜鉛蒸気も少なくなります。

溶接課題を解決に導く、神戸製鋼所の総合的なサポート

神戸製鋼所は世界有数の溶接総合メーカーであり、亜鉛めっきの溶接に関しても長年に渡る豊富な技術や知見を持っています。

高耐食めっき鋼板KOBEMAG®においても亜鉛めっき鋼板と同様の溶接課題がありますが、鉄鋼、溶接の事業部間で連携しお客様の課題に対して最適な溶接材料の紹介、施工性のフォローを提供することができます。この事業部間における連携で、KOBEMAG®の優れた特性と幅広い用途を後押しし、高品質な製品づくりをしっかりとサポートします。

お客様の具体的な条件に合わせたご支援が可能ですので、ぜひ一度お問い合わせください。