溶接スパッタとは?亜鉛めっき鋼板溶接時の原因と対策

溶接におけるスパッタとは、溶接作業中に飛散するスラグ及び金属粒のことです。

スパッタを放置してしまうと、外観不良や生産効率の低下などの悪影響をもたらします。

とりわけ亜鉛めっき鋼板の溶接時はスパッタが発生しやすく、発生量を抑える対策が求められます。本コラムでは、スパッタに関する基礎知識及び、亜鉛めっき鋼板溶接時のスパッタの発生原因や対策について解説します。

溶接におけるスパッタとは?

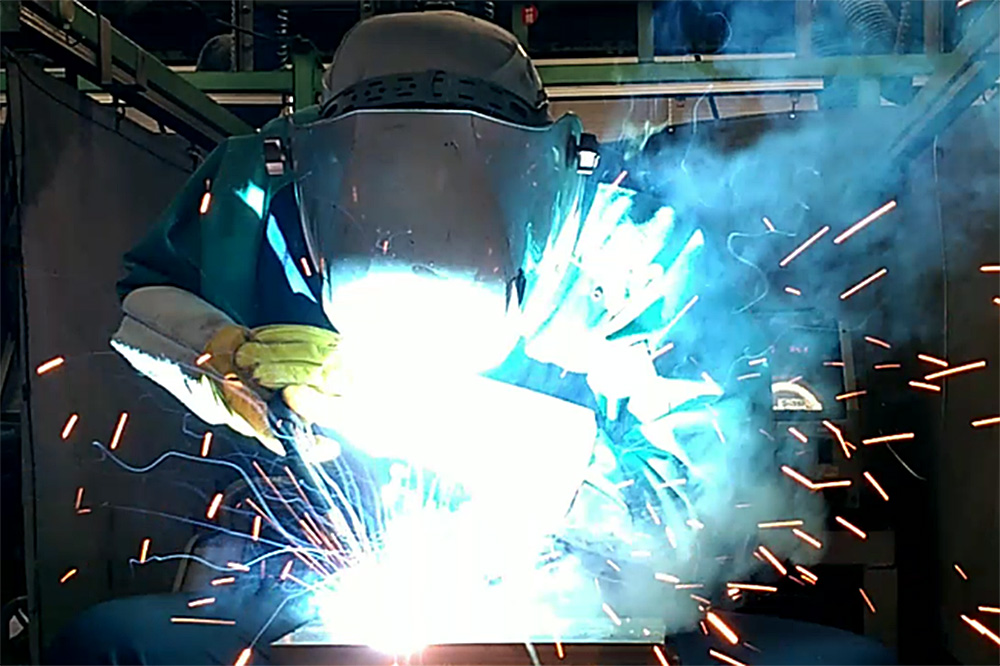

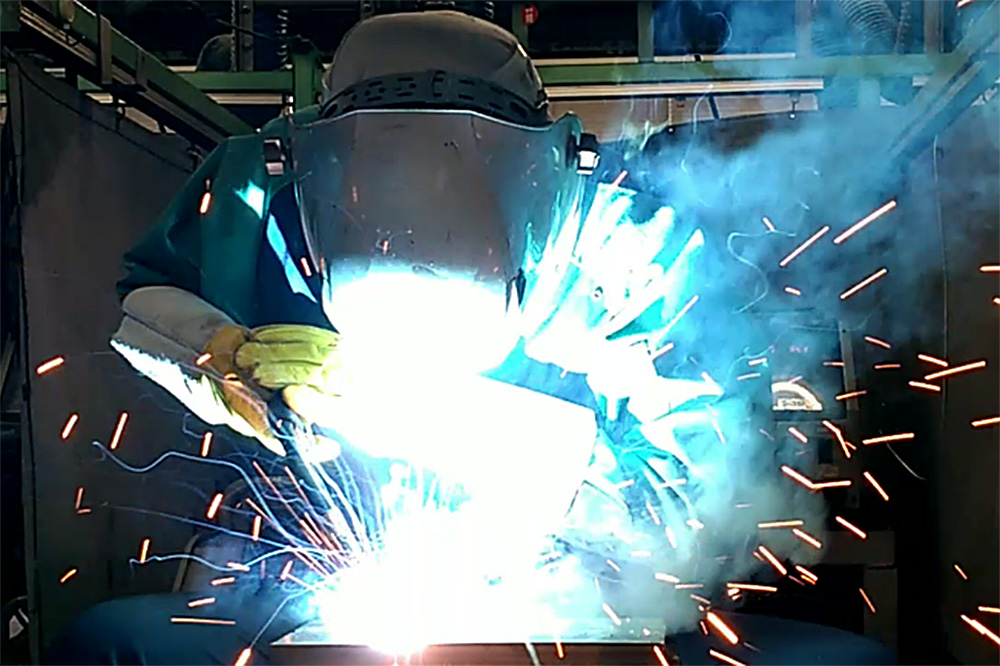

スパッタ飛散のイメージ

溶接におけるスパッタとは、溶接の際に発生する金属状の粒のことです。

溶接作業の際に溶けた金属は、周囲に飛散します。飛散した金属の粒が冷却されて固まると、スパッタになります。

スパッタがもたらす悪影響

スパッタは外観を損ねるだけでなく、品質の低下や生産効率の低下など、さまざまな悪影響をもたらします。

外観不良

スパッタは外観品質の低下をもたらします。特に目立つ部分に付着してしまうと、大きく外観を損ねてしまいます。外観悪化は製品の品質に影響を与えるため、スパッタが多量に発生する状況を放置していると、慢性的な品質の低下にもつながります。

気孔欠陥の増加

スパッタの多量飛散は、ピットやブローホールなどの気孔欠陥の増加に繋がります。シールドノズルの先端にスパッタが付着すると、シールドガスの流れが悪化し、溶融池のシールド不良を引き起こします。シールド不良はビットやブローホールといった気孔欠陥の発生につながり、結果的に製品の品質を低下させてしまいます。

スパッタ付着によるシールドノズルの閉塞

火傷するおそれがある

高温の金属粒であるスパッタの飛散は、作業者にも危険が及びます。スパッタが地肌に触れると火傷を負ってしまうため、スパッタが多量に飛散する状況での溶接は非常に危険です。

腐食しやすくなる

スパッタは、母材の腐食を促進させる原因にもなります。スパッタがめっきの表面に付着するとめっき層が傷つき、耐食性が低下してしまうことから、亜鉛めっきを含むめっき鋼材の溶接時には、特に注意が必要です。

付着したスパッタの除去に伴う作業時間の増加

上記の通り、溶接部分にスパッタが付着すると、外観不良や気孔欠陥の増加、腐食などの悪影響をもたらすため、付着したスパッタは出来るだけ除去しなければなりません。ただ、スパッタを取り除くためには、手間と時間がかかり、作業時間が増加すれば、生産効率が低下する可能性があります。

亜鉛めっき鋼板におけるスパッタの発生原因とリスク

亜鉛めっき鋼板は特にスパッタが発生しやすいことから、溶接の技術的難易度が高い材料とされています。亜鉛めっき鋼板の溶接を行う際は、亜鉛目付量によって溶接性が変わることを理解しておく必要があります。

スパッタの発生原因

亜鉛めっき鋼板の溶接時にスパッタが発生しやすい背景には、亜鉛の沸点が関係しています。鉄の融点が1536℃であるのに対し、亜鉛の沸点は906℃です。鉄が溶けている溶融池では、亜鉛は気化しています。物質が気化する際には、瞬時に膨大な体積膨張が発生します。この気化した亜鉛がアークを乱すため、溶滴移行が不安定になり、スパッタとして飛散してしまうというメカニズムです。

亜鉛めっき鋼板溶接時のポイント

亜鉛めっき鋼板のスパッタ発生量は、亜鉛めっきの目付量(めっき被膜の厚さ)によって変わります。亜鉛めっきの目付量が多ければ多いほど、気孔欠陥やスパッタの発生が多くなる可能性があります。

亜鉛めっき鋼板の溶接時のスパッタ対策

溶接時に発生するスパッタを抑制するためには、以下のような対策が効果的です。

母材のめっき層を研削して剥がしてから溶接する

亜鉛めっき鋼板の溶接においては、母材のめっき層を研削によって剥がし、鋼板の素地を露出させてから溶接することが一番の対策になります。亜鉛めっき鋼板の溶接時は、一般的に上記の方法が推奨されています。

スパッタ発生が抑えられる溶接材料を選定する

めっき層を剥がしてから溶接を行うには手間がかかるため、研削せずにそのまま溶接をするケースが多く見受けられます。生産効率の観点から、めっき層を剥離してから溶接をすることが現実的でない場合には、適切な溶接材料を使用し、溶接することを推奨します。

亜鉛目付量などに応じて、各種溶接材料の中から適したものを選ぶ必要があります。

神戸製鋼所が推奨する亜鉛めっき鋼板用溶接材料「FAMILIARC™1Zシリーズ」を例に挙げ、違いを説明します。

| 製品名 | 種類 | 推奨シールドガス | 推奨目付量 |

|---|---|---|---|

| FAMILIARC™ SE-1Z | ソリッドワイヤ | CO₂ | ≦100g/㎡ |

| FAMILIARC™ MX-1Z | フラックス入りワイヤ | CO₂ | ≦150g/㎡ |

| FAMILIARC™ DW-1SZ | フラックス入りワイヤ※ で直流正極性DC(-) |

CO₂ | ≦550g/㎡ |

| FAMILIARC™ Z-1Z | 被覆アーク溶接棒 | - | ≦550g/㎡ |

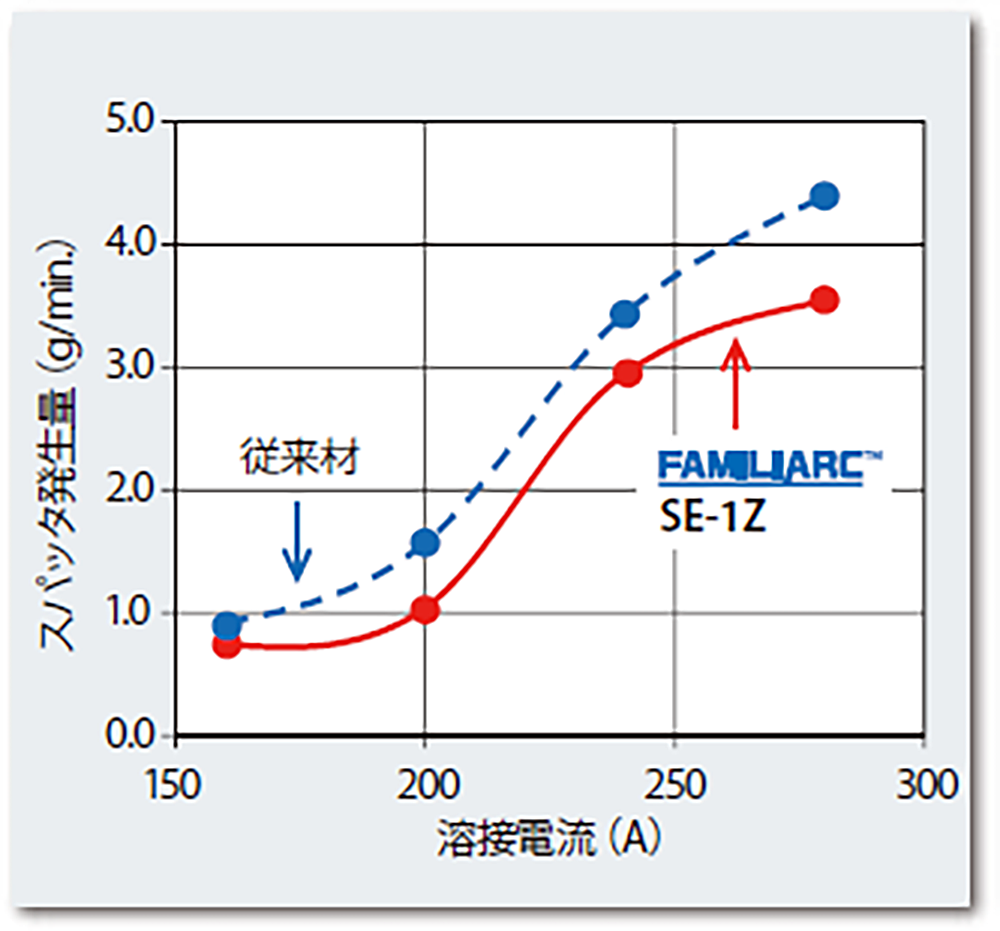

亜鉛目付量が100g/㎡以下の場合に適しているのが、銅めっきが施されていないソリッドワイヤ「FAMILIARC™ SE-1Z」です。ワイヤ送給性やアーク安定性に優れており、以下の図が表す通り、従来材よりもスパッタの発生量を抑えることができます。

引用:『技術レポートVol.57 2016-3 亜鉛めっき鋼板用溶接材料』(出典: 濱田 悦男 (株) 神戸製鋼所 溶接事業部門 技術センター 溶接開発部 (2016), p.2 図2 スパッタ発生量の比較(亜鉛目付量90g/㎡、溶接姿勢:下向ビードオンプレート))

目付量150g/㎡以下では、メタル系フラックス入りワイヤ「FAMILIARC™ MX-1Z」が適しています。中電流域でのアーク安定性に優れているのが特長で、200A以上ではスパッタの発生量も低減できます。「FAMILIARC™ Z-1Z」は、目付量550g/㎡以下の溶接に適した被覆アーク溶接棒です。アークの吹き付けの強さ、集中性の良さに優れており、アークの安定性が良いことからスパッタの発生も抑制できます。亜鉛めっき鋼板に限らず、普通鋼板での溶接でも利用可能な製品です。また、「FAMILIARC™ DW-1SZ」は、アーク安定性、溶接性、耐気孔性に優れており、亜鉛除去することなく良好な溶接ビードが得られます。

このように、亜鉛目付量や電流域、板厚などによって適切な溶接材料は異なり、条件に応じて適切な溶接材料を選定することが、スパッタの抑制につながります。

なお、亜鉛めっき鋼板用溶接材料について詳しくは、こちらをご確認ください。

溶接材料の小径化

溶接材料の小径化は、スパッタの発生量の抑制につながり、ワイヤ径を小さくすると、溶接時の溶融量が減少します。亜鉛蒸気の発生量も低減されるため、亜鉛蒸気の影響によるスパッタ発生量を抑えることが可能です。

MAG溶接法の採用

MAG溶接は、アルゴンガスと炭酸ガスを用いた溶接法です。日本では、アルゴン80%、炭酸ガス20%という組成の混合ガスが一般的に使われており、スパッタの発生量を抑制できるというメリットがあります。

ただし、スパッタの発生を抑えられるスプレー溶滴移行を実現するためには、高い電流密度でアーク長を長く維持する必要があります。亜鉛めっき鋼板のような薄板ではアーク長を長くすると溶落ち(鋼板の裏側で溶融金属が抜け落ちる)してしまうため、アーク長を短くせざるを得ず、スプレー溶滴移行にならないことから、厚板に比べてスパッタ抑制効果は限定的です。薄板でルートギャップが見込まれる場合に適している溶接法です。

パルスMAG溶接機の使用

適切な電流・電圧設定を行えるパルスMAG溶接機の使用は、スパッタの発生量抑制に寄与します。パルスMAG溶接機は、パルス溶接とMAG溶接を組み合わせた方法です。CO₂溶接法では不向きとされる、中電流域から高電流域でもスパッタを抑えながら溶接を行えるのが特長です。また、スパッタの発生量が少ないため、シールドノズルの閉塞が起こりにくく、気孔欠陥のリスクを抑えることができます。アークスタート・エンドの際にスパッタが発生しやすいという性質上、溶接接線の長い溶接に適しています。

耐久性の高い亜鉛めっき鋼板はKOBEMAG®

神戸製鋼所が推奨する亜鉛めっき鋼板KOBEMAG®は、高い耐食性能を持つ合金めっき鋼板です。マグネシウムを含む亜鉛、亜鉛-アルミニウム系の被膜を形成しているため、一般的な亜鉛めっき鋼板よりも腐食しにくく、塩害地域や工業地帯でも長期的に利用することができます。

KOBEMAG®は、犠牲防食によってマグネシウムを含む繊密な亜鉛系保護被膜が切断端面部(エッジ)を覆うため、端面の腐食にも強いという特性を持ちます。また、一般的な亜鉛めっき鋼板と異なり、硬質のめっき層かつ高い摺動特性を持っており、プレス加工もしやすい素材となっています。

KOBEMAG®と適切な溶接材料・溶接方法の組合せによりスパッタ抑制可能

スパッタは、外観を損ねるだけでなく、気孔欠陥の増加や品質の低下など、さまざまな問題を引き起こします。特に亜鉛めっき鋼板の溶接時には、スパッタが飛散しやすいため注意が必要です。スパッタの発生を抑えられる溶接材料の選定、パルスMAG溶接機の活用など、複数の対策を組み合わせることで、スパッタを最小限に抑えましょう。

KOBEMAG®は、マグネシウムを含む合金めっき層によって腐食に強いという特性を有する一方で、スパッタ対策は欠かせません。スパッタの発生量を抑える上では、溶接材料の選定を含め、さまざまな対策が求められます。

神戸製鋼所は、世界屈指の溶接接合メーカーとして、長年の実績に基づいた豊富な知見を有しています。溶接スパッタの課題を抱えている方は、お気軽にご相談ください。

お客様の課題に応じて、施工性のフォローや溶接材料のご紹介など、お客様の製品づくりを支援いたします。